گاڑیوں کے مختلف پہلوؤں کی نگرانی اور ECU یا ڈرائیور میں ڈیٹا منتقل کرنے کے لئے جدید آٹوموبائل میں آٹوموبائل سینسر بہت اہم ہوگئے ہیں۔ ECU کچھ شرائط میں مخصوص جزو میں کچھ ایڈجسٹمنٹ کرتا ہے جس سے موصولہ اعداد و شمار پر منحصر ہوتا ہے آٹوموبائل سینسر کارکردگی اور کارکردگی کو زیادہ سے زیادہ کرنے کے لئے۔ عام طور پر ، یہ سینسر مختلف پہلوؤں کی نگرانی کرتے ہیں جیسے انجن کی حالت ، درجہ حرارت ، تیل کا دباؤ ، کولینٹ سسٹم ، اخراج کی سطح ، گاڑی کی رفتار ، وغیرہ۔ یہاں مختلف قسم کے آٹوموبائل سینسر موجود ہیں ، جیسے انجن کی دستک ، ہوا کا بہاؤ ، انجن کی رفتار ، آکسیجن ، وولٹیج ، تھروٹل پوزیشن ، نقشہ ، کیمشافٹ پوزیشن سینسر ، ایئر بیگ ، کار پارکنگ ، کرینک شافٹ پوزیشن سینسر ، وغیرہ۔ کرینک شافٹ پوزیشن سینسر ، یہ کام کر رہا ہے ، اور اس کے استعمال۔

کرینک شافٹ پوزیشن سینسر کیا ہے؟

کرینک شافٹ پوزیشن سینسر ایک قسم کا آٹوموبائل سینسر ہے جو انجن کے مختلف پیرامیٹرز کی نگرانی کرتا ہے اور اس میں اگنیشن ٹائمنگ اسٹیبلشمنٹ ، انجن آر پی ایم کا پتہ لگانے ، عین مطابق انجن کی کرینشافٹ پوزیشن کا فیصلہ کرنے ، رشتہ دار انجن کی رفتار وغیرہ کی اجازت دینے جیسے کاموں کو بھی شامل کرتا ہے۔

یہ آٹوموبائل سینسر ان تمام افعال کو پورا کرکے دستی تقسیم کار کے وقت کی ضرورت کو دور کرتا ہے۔ لہذا یہ سینسر فائرنگ سلنڈر کو پہچاننے میں مدد کرتا ہے ، کوئیل فائرنگ اور کیمشافٹ پوزیشن سینسر کے ساتھ مل کر ایندھن کے انجیکٹر تسلسل کو ہم آہنگ کرتا ہے۔

ایک کرینشافٹ پوزیشن سینسر عین مطابق ایندھن کے انجیکشن اور اگنیشن ٹائم کنٹرول کے لئے انجن کنٹرول یونٹ کو یہ معلومات فراہم کرکے اندرونی دہن کے انجن میں پوزیشن اور گھومنے والی کرینک شافٹ اسپیڈ اور پوزیشن پر نظر رکھتا ہے۔

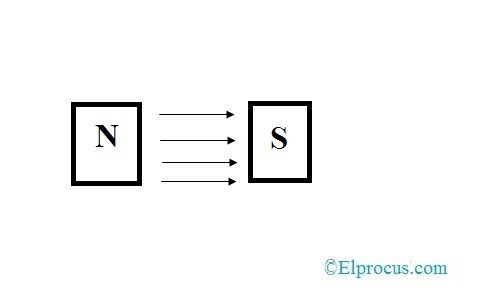

یہ سینسر کرینک شافٹ پر واقع فیرو میگنیٹک یا مقناطیسی انکوڈر پہیے کو پڑھ کر کرینک شافٹ پوزیشن کا پتہ لگاتا ہے۔ لہذا اس اعداد و شمار میں کرینشافٹ کی آر پی ایم اینڈ پوزیشن شامل ہے ، جو انجن کنٹرول یونٹ کو بھیجا جاتا ہے۔ لہذا ، یہ ای سی یو اس ڈیٹا کو اگنیشن ٹائمنگ ، ایندھن کے انجیکشن ٹائمنگ ، انجن پیرامیٹرز وغیرہ کو کنٹرول کرنے کے لئے استعمال کرتا ہے۔

کرینشافٹ پوزیشن سینسر ورکنگ اصول

کرینک شافٹ پوزیشن سینسر کرینشافٹ کی پوزیشن اور گھماؤ رفتار کا پتہ لگانے کے ذریعہ کام کرتا ہے اور ای سی یو (انجن کنٹرول یونٹ) کو عین مطابق ایندھن کے انجیکشن اور اگنیشن ٹائمنگ کے لئے اہم معلومات فراہم کرتا ہے تاکہ بہت ہموار انجن آپریشن کو یقینی بنایا جاسکے۔ یہ سینسر ECU کو انجن کی رفتار اور صحیح کرینشافٹ پوزیشن کا فیصلہ کرنے کی اجازت دے کر کرینک شافٹ کی نقل و حرکت پر نظر رکھتا ہے۔

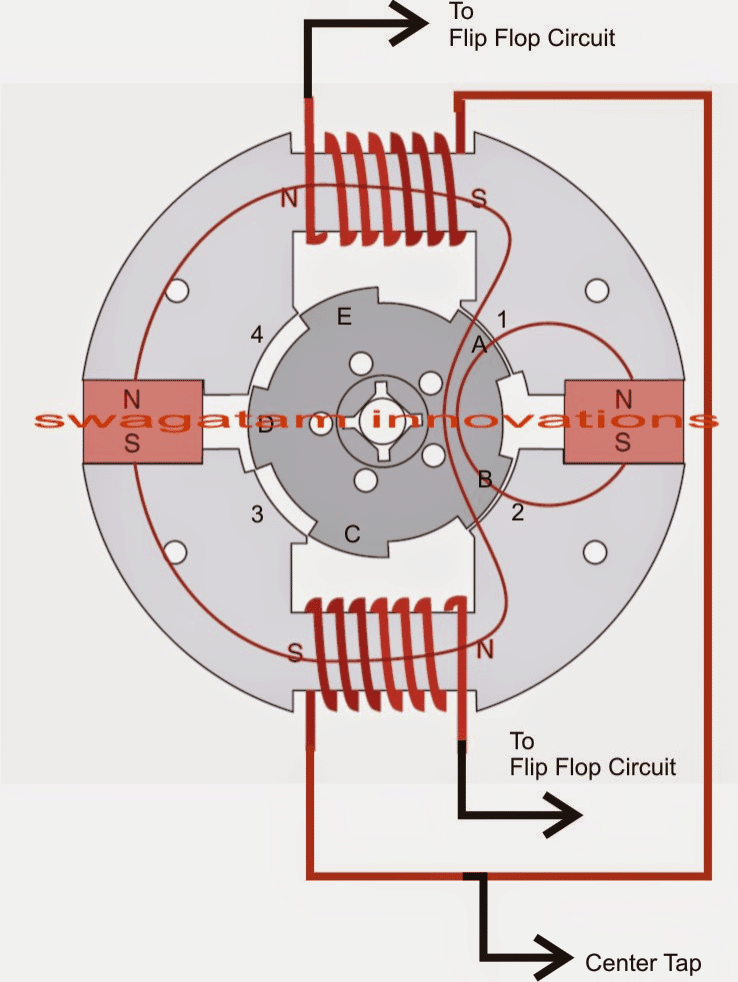

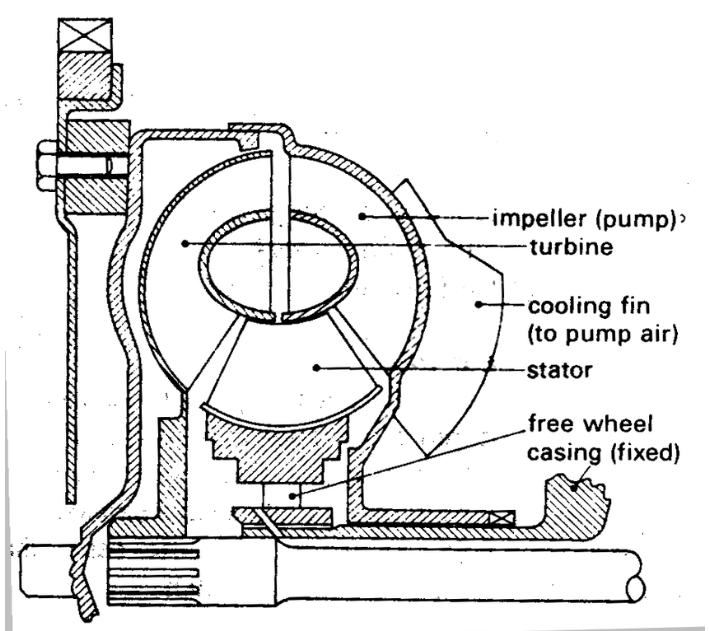

کرینک شافٹ پوزیشن سینسر عام طور پر دانت والے پہیے یا کرینک شافٹ سے منسلک ہچکچاہٹ کی انگوٹھی کے قریب ترتیب دیا جاتا ہے۔ جب کرینک شافٹ مڑ جاتا ہے تو ، پہیے کے دانت ای سی یو کے ذریعہ سمجھے جانے والے سگنل پیدا کرکے سینسر سے گزرتے ہیں۔ لہذا اس سگنل کو ایندھن کے انجیکشن اور اگنیشن ٹائمنگ کو ہم آہنگ کرنے کے لئے استعمال کیا جاسکتا ہے تاکہ انجن کو موثر انداز میں کام کیا جاسکے۔

اجزاء

کرینک شافٹ پوزیشن سینسر مختلف ہے اجزاء دانت والے پہیے (یا) ہچکچاہٹ کی انگوٹھی کی طرح ، اسٹیشنری سینسر جیسے آپٹیکل یا مقناطیسی اور اس سے وابستہ الیکٹرانک سرکٹری ، جو ذیل میں بیان کی گئی ہے۔

دانت والا پہیے یا ہچکچاہٹ کی انگوٹھی

یہ ایک انگوٹھی یا پہیے ہے جس نے کرینکشافٹ کے اوپر یکساں طور پر دانت (OR) انڈینٹیشن لگائے ہیں۔ جب کرینک شافٹ کا رخ موڑ جاتا ہے تو یہ دانت سینسر سے گزریں گے۔

اسٹیشنری سینسر

عام طور پر ، اس سینسر میں اسٹیشنری سینسر جیسے مقناطیسی ، ہال اثر ، اور آپٹیکل شامل ہیں ، جو ذیل میں بیان کیے گئے ہیں۔

مقناطیسی سینسر

مقناطیسی سینسر مقناطیس اور ایک کنڈلی کا استعمال کرتے ہیں۔ جب بھی دانت والا پہیے کا رخ موڑتا ہے تو پھر دانت مقناطیسی فیلڈ میں خلل ڈالتے ہیں ، جو کنڈلی کے وولٹیج میں تبدیلی کا سبب بنتا ہے۔ اس کے بعد ، یہ ECU میں منتقل کیا جائے گا۔

ہال اثر سینسر

اس قسم کے سینسر a استعمال کرتے ہیں ہال اثر چپ جو ایک وولٹیج آؤٹ پٹ تیار کرتی ہے جو مقناطیسی فیلڈ کی طاقت کے متناسب ہے۔ جب کرینک شافٹ مڑ جاتا ہے تو ، دانت کرینک شافٹ سینسر کے ذریعہ گزرتے ہیں ، اس طرح ، یہ مقناطیسی فیلڈ میں تبدیلی اور ہال اثر آئی سی آؤٹ پٹ میں تبدیلیوں کا سبب بنتا ہے۔ اس کے بعد ، یہ ECU کو بھیجا جاتا ہے۔

آپٹیکل سینسر

یہ سینسر لائٹ ایمیٹر اور لائٹ وصول کرنے والے کا استعمال کرتے ہیں۔ جب دانت والا پہیے کا رخ موڑ جاتا ہے تو ، دانت روشنی کے راستے میں خلل ڈالیں گے ، اور کرینک شافٹ کی پوزیشن پر ڈیٹا کو ECU میں منتقل کردیں گے۔

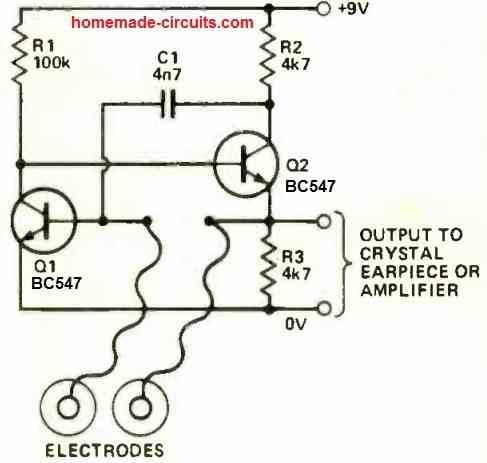

الیکٹرانک سرکٹری

الیکٹرانک سرکٹری سینسر سگنل پر کارروائی کرتی ہے اور ای سی یو کو یہ یقینی بناتے ہوئے ای سی یو کو بھیجتی ہے جو کرینشافٹ کی پوزیشن کے حوالے سے ایک واضح اور عین مطابق سگنل مل جاتی ہے۔

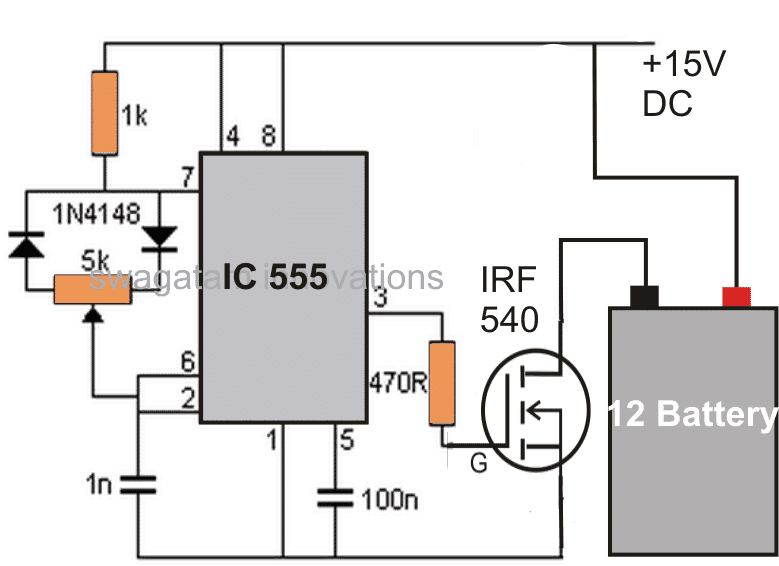

کرینک شافٹ پوزیشن سینسر سرکٹ

کرینشافٹ پوزیشن سینسر سرکٹ ڈایاگرام ذیل میں دکھایا گیا ہے۔

کرینک شافٹ پوزیشن سینسر کی طاقت ECM کے ٹرمینل NO-9 سے فراہم کی گئی ہے۔ سینسر کا ٹرمینل -2 ای سی ایم کے ٹرمینل نمبر -24 کے ساتھ گراؤنڈ ہے۔

ECM کے ٹرمینل NO سے ٹرمینل NO یا سینسر آؤٹ پٹ ٹرمینل پر 5V سپلائی فراہم کی جاتی ہے۔ لہذا جب بھی آؤٹ پٹ ٹرمینل کھولا جاتا ہے اور گراؤنڈ ہوتا ہے تو یہ سینسر پلس سگنل تیار کرتا ہے۔

کام کرنا

کرینک شافٹ پوزیشن سینسر نے ہر سلنڈر کے کرینک زاویہ یا پوزیشن کو نوٹ کیا اور اس ڈیٹا کو پلس سگنلز میں تبدیل کیا ، اس کے بعد جو ای سی ایم میں ان پٹ ہیں۔ جب بھی انجن چل رہا ہے ، کرینک شافٹ پوزیشن سینسر پلس آؤٹ پٹ سگنل فراہم کرتا ہے۔ ای سی ایم اس بات کی تصدیق کرتا ہے کہ جب انجن کرینک ہو رہا ہے تو پلس سگنل ان پٹ ہے یا نہیں۔

کرینک شافٹ پوزیشن سینسر کی اقسام

کرینک شافٹ پوزیشن سینسر مختلف اقسام میں دستیاب ہیں جیسے دلکش ، آپٹیکل ، مقناطیسی عنصر ، اور ہال اثر جو ذیل میں بیان کیے گئے ہیں۔

دلکش سینسر

ایک دلکش سینسر متغیر ہچکچاہٹ سینسر کے طور پر بھی جانا جاتا ہے جو ہارمونک توازن یا کرینک شافٹ سے منسلک دانت والے پہیے کے اوپر دانتوں یا نشانوں کا پتہ لگانے کے لئے مقناطیس کا استعمال کرتا ہے۔ جب بھی دانت کیمشافٹ سینسر سے گزرتے ہیں تو ، وہ وولٹیج سگنل پیدا کرنے کے لئے بدلتے ہوئے مقناطیسی فیلڈ تیار کرتے ہیں۔ اس قسم کے سینسر محض غیر فعال آلات ہیں۔

ہال اثر سینسر

ہال اثر سینسر ہال اثر کو استعمال کرتے ہیں ، جہاں مقناطیسی فیلڈ سیمیکمڈکٹر مواد میں وولٹیج کی فراہمی کا سبب بنتا ہے۔ لہذا انہیں عام طور پر بجلی کی فراہمی اور آؤٹ پٹ کی ضرورت ہوتی ہے جس سے ڈی سی اسکوائر لہر ہوتی ہے جو اس بات کی نشاندہی کرتی ہے کہ آیا دانت سینسر (OR) کے نیچے ہے یا نہیں۔ یہ جامد مقناطیسی شعبوں جیسے دلکش سینسر دیکھ سکتے ہیں۔

مقناطیسی عنصر سینسر

یہ سینسر ایک مقناطیسی عنصر کا استعمال کرتے ہیں جو مقناطیسی فیلڈ کے جواب میں اپنی مزاحمت کو تبدیل کرتا ہے تاکہ وہ جامد مقناطیسی شعبوں کو دیکھ سکیں۔

آپٹیکل سینسر

آپٹیکل سینسر روٹری شافٹ یا ڈسک پر آپٹیکل سلاٹ یا نشانات دیکھنے کے لئے ایل ای ڈی (ہلکے سے خارج ہونے والے ڈایڈڈ) اور فوٹوڈیڈ کا استعمال کریں۔ وہ اعلی صحت سے متعلق مہیا کرتے ہیں اور کم رفتار اور تیز رفتار دونوں ایپلی کیشنز کے لئے موزوں ہیں۔ لیکن عین مطابق پڑھنے کے ل They انہیں ایک صاف نظری لین کی ضرورت ہے۔

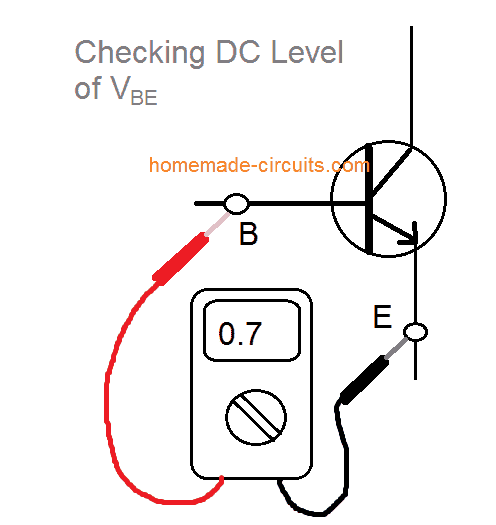

ملٹی میٹر کے ساتھ کرینشافٹ پوزیشن سینسر کی جانچ کیسے کریں؟

کرینکشاٹ پوزیشن سینسر کو ایک استعمال کرتے ہوئے جانچنے کے لئے مرحلہ وار طریقہ کار ملٹی میٹر ذیل میں تبادلہ خیال کیا گیا ہے۔

سی کے پی سینسر منقطع کریں

- مختلف اجزاء سے مداخلت کو دور کرنے کے لئے سینسر کو کار سے الگ کرنے کی ضرورت ہے۔

- سی کے پی سینسر رکھیں ، عام طور پر فلائی وہیل یا کرینک شافٹ گھرنی کے قریب پایا جاتا ہے۔

- الیکٹریکل کنیکٹر سے سینسر کو بہت احتیاط سے الگ کریں۔ لہذا ، آپ کے کار ماڈل کی بنیاد پر ، ہمیں حفاظتی کور کو ختم کرنا ہوگا یا کنیکٹر کو خارج کرنے کے لئے کسی آلے کو استعمال کرنا ہوگا۔

ملٹی میٹر کا بندوبست کریں

- سی کے پی سینسر کو جانچنے کے ل you ، آپ کو ایک ملٹی میٹر کی ضرورت ہوگی جو مزاحمت ، وولٹیج اور دیگر برقی پیرامیٹرز کی پیمائش کرنے کے قابل ہو۔ اپنے ملٹی میٹر کو ترتیب دینے کے لئے ان اقدامات پر عمل کریں:

- سینسر کے خلاف مزاحمت کی پیمائش کے ل the ملٹی میٹر کو مزاحمت یا اوہم (ω) موڈ پر سیٹ کریں۔

- ملٹی میٹر کو سی کے پی سینسر کے مناسب ٹرمینلز کی طرف جاتا ہے۔

مزاحمت کی جانچ

- سی کے پی سینسر مزاحمت کی جانچ پڑتال اس کے مناسب کام کی نشاندہی کرتی ہے۔

- سب سے پہلے ، ملٹی میٹر لیڈز کو سی کے پی سینسر کے ٹرمینلز سے منسلک کرنے کی ضرورت ہے۔

- اس کے بعد ، ملٹی میٹر ریڈنگ کا مشاہدہ کریں لہذا سی کے پی سینسر اور ہوا کے درجہ حرارت کے لحاظ سے مزاحمتی اقدار میں تبدیلی آئے گی۔

- خاص حد کے لئے ماپا مزاحمت کا اندازہ کریں۔ اگر یہ تجویز کردہ رینج میں گرتا ہے تو ، پھر سینسر عیب دار ہوسکتا ہے اور اسے تبدیل کرنا ضروری ہے۔

وولٹیج ٹیسٹنگ

- سینسر کے لئے وولٹیج آؤٹ پٹ کو جانچنے کی ضرورت ہے تاکہ یہ یقینی بنایا جاسکے کہ یہ صحیح سگنل پیدا کرتا ہے۔

- سب سے پہلے ، ملٹی میٹر کو وولٹیج وضع پر سیٹ کرنے کی ضرورت ہے۔

- اس کے بعد ، اس کے لیڈز کو لازمی طور پر سی کے پی سینسر کے ٹرمینلز سے جوڑنا چاہئے۔

- انجن انقلاب کی نقالی کرنے کے لئے انجن کا آغاز کریں۔

- ملٹی میٹر پڑھنے کی نگرانی کریں۔

- اگر وولٹیج آؤٹ پٹ ریڈنگ فکسڈ رینج سے باہر ہے تو ، پھر سینسر عیب دار ہوسکتا ہے اور اسے متبادل کی ضرورت ہے۔

نقصان کو یقینی بنائیں

- کسی بھی بصری چوٹ کے لئے سی کے پی سینسر کی جانچ پڑتال کریں جیسے سنکنرن ، ڈھیلے رابطے ، دراڑیں وغیرہ۔ اگر چوٹ واضح ہے تو ، پھر سینسر کو تبدیل کریں۔

- سی کے پی سینسر کو دوبارہ مربوط کریں

- ایک بار ٹیسٹنگ ہونے کے بعد ، سینسر کو گاڑی کے وائرنگ کنٹرول سے دوبارہ مربوط کریں:

- سینسر ٹرمینلز کے ذریعہ برقی کنیکٹر کو سیدھ کریں۔

- کنیکٹر کو آہستہ سے پوزیشن میں پھینک دیں جب تک کہ یہ تالے یا کلکس نہ ہوجائے۔

- اس بات کو یقینی بنائیں کہ کنیکٹر سی کے پی سینسر کے ساتھ مضبوطی سے منسلک ہے۔

اسکینر کے بغیر کرینشافٹ پوزیشن سینسر کو کیسے دوبارہ ترتیب دیں؟

جب عام طور پر کسی اسکینر کو کرینک شافٹ پوزیشن سینسر کی جانچ کرنے کی تجویز دی جاتی ہے ، تو پھر انجنوں کے لئے توازن میں کارکردگی کی پیمائش کو واپس کرنے کے لئے ایک لمحے کے لئے کار انجن کو دوبارہ شروع کرکے عارضی طور پر فکس کی کوشش کی جانی چاہئے۔

مسئلہ کو سمجھنا

سی کے پی سینسر انجن کے وقت اور دیگر کارکردگی کی پیمائش کا تعین کرنے میں کار کے ای سی یو میں مدد کرتا ہے۔ لہذا اگر کمپیوٹر کی خرابی ہو تو یہ میٹرکس عدم توازن میں بدل سکتے ہیں۔

ایک اسکینر عام طور پر سینسر کو صحیح طور پر گاڑی کے مخصوص پیرامیٹرز تک کیلیبریٹ کیا جاتا ہے اس بات کو یقینی بناتے ہوئے زیادہ عین مطابق اور مکمل ری سیٹ یا ریلرن عمل کی اجازت دیتا ہے۔

اسکینر کے بغیر عارضی طے کریں

انجن کو کچھ لمحوں کے لئے بھی دوبارہ شروع کیا جانا چاہئے ، جو بعض اوقات ایک موثر ری سیٹ فراہم کرسکتا ہے جو میٹرکس کو دوبارہ توازن میں لاتا ہے۔

مستحکم رفتار سے ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر ادھر

سینسر کو دوبارہ شروع کرنے کے لئے اپنی گاڑی کو کچھ وقت کے لئے غیر فعال ہونے دیں۔

کرینشافٹ پوزیشن سینسر بمقابلہ کیمشافٹ پوزیشن سینسر

کرینک شافٹ پوزیشن سینسر اور اس کے درمیان فرق کیمشافٹ پوزیشن سینسر مندرجہ ذیل شامل کریں۔ کرینک شافٹ پوزیشن سینسر کرینشافٹ کی رفتار اور پوزیشن کا پتہ لگاتا ہے ، جبکہ کیمشافٹ پوزیشن سینسر کیمشافٹ کی پوزیشن کو ٹریک کرتا ہے۔ لہذا ، دونوں سینسر مناسب انجن آپریشن اور اگنیشن یا ایندھن کے وقت کے لئے اہم ہیں۔

|

کرینک شافٹ پوزیشن سینسر |

کیمشافٹ پوزیشن سینسر |

| کرینک پوزیشن سینسر عام طور پر کرینک کیس میں کرینشافٹ کے دانت والے پہیے کے اوپر رکھا جاتا ہے۔ | کیمشافٹ پوزیشن سینسر عام طور پر کیمشافٹ کے اختتام کے اوپر دانت والے پہیے کے ذریعے لائن میں رکھا جاتا ہے۔ |

| یہ کرینک شافٹ انقلاب اور ٹی ڈی سی (ٹاپ ڈیڈ سینٹر) پوزیشن پر نظر رکھتا ہے | یہ سینسر کیمشافٹ انقلاب اور والو پوزیشن پر نظر رکھتا ہے۔ |

| یہ سینسر ECU (انجن کنٹرول یونٹ) کو ایندھن کے انجیکشن ٹائمنگ ، انجن کی رفتار کے حساب کتاب اور اگنیشن ٹائمنگ کے لئے ضروری ڈیٹا فراہم کرتا ہے۔ | یہ ای سی یو کو مخصوص سلنڈر فائرنگ آرڈر اور والو ٹائمنگ کے ذریعے ایندھن کے انجیکشن اور اگنیشن ٹائمنگ کو ہم آہنگ کرنے میں مدد کرتا ہے۔ |

| یہ سینسر فلائی وہیل (OR) کرینک شافٹ گھرنی کے قریب پایا جاسکتا ہے ، اکثر انجن بلاک کے اڈے کے قریب ٹائمنگ کور (OR) میں۔ | یہ کیمشافٹ (OR) کیمشافٹ گھرنی کے قریب واقع ہے ، اکثر سلنڈر کے سر پر ورنہ وقت کا احاطہ کرتا ہے۔ |

| انجن شروع کرنے اور ہموار آپریشن کے لئے ضروری ہے۔ | موثر انجن کی کارکردگی کے لئے مناسب والو ٹائمنگ کو یقینی بناتا ہے۔ |

| اس سینسر کی ہچکچاہٹ والی پہیے کی رفتار کیمشافٹ ہچکچاہٹ وہیل سے دوگنی ہے۔ | ہچکچاہٹ وہیل کرینکشاٹ کی رفتار کے نصف حصے میں کام کرتی ہے۔ |

| اس کے انجن کو دو کرینک شافٹ پوزیشن سینسر کی ضرورت ہے۔ | اس سینسر کے انجنوں کو زیادہ سے زیادہ چار کیمشافٹ پوزیشن سینسر کی ضرورت ہے۔ |

| بجلی کے مسائل اور زیادہ گرمی کی وجہ سے کرینک شافٹ پوزیشن سینسر مختصر پڑتا ہے۔ | یہ سینسر پانی کو پہنچنے والے نقصان ، لباس اور آنسو وغیرہ کی وجہ سے ناکام ہوجاتا ہے۔ |

علامات

کرینک شافٹ پوزیشن سینسر کی خراب علامات کچھ قابل توجہ مسائل کا سبب بن سکتی ہیں ، جن پر ذیل میں تبادلہ خیال کیا گیا ہے۔

- چیک انجن لائٹ ایکٹیویشن سی پی ایس کی ناکامی کی بنیادی علامت ہے ، لہذا ای سی یو جب بھی سینسر کے ساتھ کسی مسئلے کو نوٹس دیتی ہے تو ای سی یو کثرت سے کسی کوڈ کو لاگ ان کرتا ہے۔

- ناکام یا تاخیر والے انجن میں ایک ناقص سی پی ایس کا نتیجہ شروع ہوتا ہے کیونکہ ای سی یو کے پاس دہن کو صحیح طریقے سے شروع کرنے کے لئے مطلوبہ اعداد و شمار کی کمی ہے۔

- اگر کار چلاتے وقت سی پی ایس مناسب طریقے سے کام نہیں کرتا ہے ، تو اس کی وجہ سے انجن غیر متوقع طور پر کاٹ یا اسٹال ہوجاتا ہے۔ لہذا یہ خاص طور پر غیر محفوظ ہوسکتا ہے اگر آپ تیز رفتار سے کار چلا رہے ہیں۔

- غلط وقت کی وجہ سے خراب ہونے والی سی پی ایس کی وجہ سے ہوسکتا ہے ، جس کی وجہ سے غلط ڈرائیونگ کی مہارت پیدا ہوتی ہے۔

- سی پی ایس کے بغیر وقت کو درست طریقے سے کنٹرول کرنے کے ، ایندھن کی کھپت میں اضافہ ہوسکتا ہے ، جس کی وجہ سے آپ کی کار معمول سے زیادہ ایندھن استعمال کرتی ہے۔

- کار چلاتے وقت انجن کو روکنے میں دشواری۔

- انجن غیر مساوی طور پر بیکار ہوسکتا ہے ، کھردری چل سکتا ہے ، یا غلطیوں کا سامنا کرسکتا ہے ، جو کمپن یا ٹھوکر کی طرح محسوس ہوسکتا ہے۔

- ایک خراب کرینک شافٹ سینسر غیر موثر انجن چلانے کا باعث بن سکتا ہے ، جس کے نتیجے میں ایندھن کی مائلیج میں کمی واقع ہوتی ہے۔

- گاڑی تیز اور زیادہ آسانی سے نہیں جاتی ہے۔

- جب کار انجن کرین ہوتا ہے تو ، ٹیکومیٹر کام نہیں کرتا ہے۔

- کچھ شرائط میں کرینشافٹ پوزیشن کا ایک ناقص سینسر انجن کو ہچکچاہٹ ، غلط فائر ، یا بیک فائر یا ہچکچاہٹ کا باعث بنائے گا۔

سی پی ایس کی ناکامی اسباب

وقت کے ساتھ کرینک شافٹ پوزیشن سینسر پہننے اور پھاڑنے سے مشروط ہوتا ہے ، خاص طور پر چونکہ اس کا اہتمام انجن کے حصے میں کیا جاتا ہے جو زیادہ درجہ حرارت اور کمپن کے سامنے آجاتا ہے۔ لہذا ، کچھ عام وجوہات کی بناء پر سی پی ایس کم پڑسکتے ہیں ، جن کی ذیل میں وضاحت کی گئی ہے۔

- انجن کا اعلی درجہ حرارت بالآخر سینسر کے اجزاء کو خراب کرسکتا ہے ، جس کی وجہ سے کل ناکامی یا وقفے وقفے سے ناکامی ہوتی ہے۔

- مسلسل کمپن کرینک شافٹ سینسر کو ڈھیل دے سکتی ہے یا اس کے اجزاء کو نیچے رکھ سکتی ہے ، جس سے سگنل نقصان ہوتا ہے۔

- خراب شدہ کنیکٹرز ، کروڈڈ ٹرمینلز ، یا تاروں کے نتیجے میں کرینشافٹ سینسر سے انجن کنٹرول یونٹ میں ناقص (یا) کوئی سگنل ٹرانسمیشن نہیں ہوسکتا ہے۔

- کرینک شافٹ کے قریب سینسر کی پوزیشن اسے ملبے یا تیل کے رساو سے ممکنہ متعدی کو بے نقاب کردے گی ، لہذا اس سے اس کی کارکردگی کو نقصان پہنچ سکتا ہے یا پوری خرابی کا باعث بن سکتا ہے۔

- سی پی ایس کی زندگی محدود ہے اور یہ انجن کے تمام اجزاء کی طرح ہی بالآخر ختم ہوسکتا ہے۔

تبدیلی

سی پی ایس کی جگہ لینے میں شامل اقدامات میں بنیادی طور پر مندرجہ ذیل شامل ہیں۔

- اگر آپ کا کرینشافٹ پوزیشن سینسر ناقص ہے ، تو پھر تبدیلی عام طور پر بہترین حل ہے۔

- یہ سینسر عام طور پر کرینک شافٹ کے قریب ترتیب دیا جاتا ہے ، عام طور پر انجن بلاک کے اگلے حصے میں یا ٹرانسمیشن کے قریب ہوتا ہے۔

- کسی بھی انجن کے جزو پر کام کرنے سے پہلے بیٹری کو ہمیشہ الگ الگ کرنے کے لئے بجلی کی ممکنہ پریشانیوں سے دور رہنے کے لئے الگ کریں۔

- سینسر کی پوزیشن کی بنیاد پر ، انجن کے دوسرے اجزاء کو اس تک رسائی کے ل removed دور کرنے کی ضرورت ہے۔ لہذا بڑھتے ہوئے بولٹ کو ڈھیل دیں اور محتاط انداز میں سینسر کو چھین لیں۔

- اسی طرح کی پوزیشن میں نئے سی پی ایس سینسر کا پتہ لگائیں اور بڑھتے ہوئے بولٹ سے اس کی حفاظت کریں۔ اس بات کو یقینی بنائیں کہ مستقبل کے مسائل سے دور رہنے کے لئے تمام رابطے محفوظ ہیں۔

- جب نیا سینسر منسلک ہوتا ہے تو پھر بیٹری کو دوبارہ مربوط کریں اور انجن شروع کریں۔ لہذا ، ایک کامیاب فکس کسی بھی سی پی ایس سے متعلق مسائل کو دور کردے گا ، جیسے کسی نہ کسی طرح کی کھودنے یا اسٹالنگ۔

فوائد اور نقصانات

کرینک شافٹ پوزیشن سینسر کے فوائد مندرجہ ذیل شامل کریں۔

- درست اگنیشن ٹائمنگ اور ایندھن کا انجیکشن:

- انجن کی بہتر کارکردگی

- اس نے ایندھن کی کارکردگی کو بہتر بنایا ہے

- کم نقصان دہ اخراج:

- انجن کا آپریشن ہموار ہے۔

- غلطیوں کی کھوج اور روک تھام۔

- اسٹارٹ اسٹاپ فعالیت اور ریگولیٹری تعمیل۔

کرینک شافٹ پوزیشن سینسروں کے نقصانات میں مندرجہ ذیل شامل ہیں۔

- شروع کرنے میں دشواری۔

- انجن اسٹالنگ۔

- کھردری کھلی ہوئی یا غلطیاں۔

- ایندھن کی کارکردگی کو کم کرنا۔

- انجن کی کارکردگی کے مسائل۔

- وائرنگ کے مسائل کی وجہ سے انجن اسٹالنگ غیر متوقع طور پر پائی جاتی ہے

- کھردری کھلی ہوئی یا غلطیاں۔

- ایندھن کی کارکردگی کو کم کیا جاسکتا ہے۔

- سینسر کی طرف سے غلط سگنل سست رفتار یا طاقت کی کمی کا باعث بن سکتے ہیں۔

- ایک ناقص سینسر چیک انجن لائٹ کو چالو کرسکتا ہے تاکہ پریشانی کی وضاحت کی جاسکے جس پر توجہ دی جانی چاہئے۔

- ناقص سینسر کو تبدیل کرنا مہنگا ہوسکتا ہے۔

- یہ سینسر آسانی سے انجن کے سخت حالات سے دوچار ہوجاتے ہیں۔

- یہ سینسر گرائم ، ملبے ، تیل وغیرہ سے متاثر ہوسکتا ہے۔

- خراب شدہ وائرنگ کرینک شافٹ سینسر سے اور منتقل ہونے والے اشاروں کو پریشان کرسکتی ہے ، جس کی وجہ سے خرابی ہوتی ہے۔

درخواستیں

کرینک شافٹ پوزیشن سینسر کی درخواستیں مندرجہ ذیل شامل کریں۔

- سی کے پی سینسر کرینک شافٹ کی پوزیشن اور رفتار کا عین مطابق پیمائش کرتا ہے۔ اس طرح ، یہ مناسب انجن آپریشن کے لئے اہم ہے۔

- ای سی یو زیادہ سے زیادہ دہن کو یقینی بناتے ہوئے چنگاری پلگ ٹائمنگ کو کنٹرول کرنے کے لئے سینسر کے اعداد و شمار کا استعمال کرتا ہے۔

- اس سینسر کا ڈیٹا ای سی یو کو صاف اور موثر دہن کے لئے درست رقم اور ایندھن کے انجیکشن ٹائمنگ کا فیصلہ کرنے میں مدد فراہم کرسکتا ہے۔

- یہ سینسر ECU کو مستقل RPM پڑھنے کے ساتھ فراہم کرتا ہے ، اس طرح ، یہ مختلف قسم کے انجن افعال کے لئے ضروری ہے۔

- سی کے پی سینسر ایندھن کے انجیکشن اور اگنیشن کو عین مطابق کنٹرول کرکے نقصان دہ اخراج کو کم کرنے میں معاون ہے۔

- یہ سینسر انجن کے آپریشن کو شروع کرنے اور برقرار رکھنے کے لئے ضروری ہے۔

- اس سینسر کو اسٹاپ/اسٹارٹ ٹکنالوجی کے ساتھ انجن کی پوزیشن اور رفتار کا پتہ لگانے کے لئے استعمال کیا جاسکتا ہے۔

- اس سے انجن کی غلط فہمیوں کا پتہ چلتا ہے ، جس سے انجن کو پہنچنے والے نقصان اور اخراج میں اضافہ ہوتا ہے۔

اس طرح ، یہ ہے کرینک شافٹ پوزیشن سینسر کا ایک جائزہ ، یہ کام کر رہا ہے ، اور اس کی درخواستیں۔ یہ ایک اہم انجن جزو ہے جو کرینشافٹ کی پوزیشن اور رفتار کا پتہ لگانے کے لئے استعمال کیا جاتا ہے تاکہ ای سی یو (انجن کنٹرول یونٹ) کو اگنیشن ٹائمنگ اور زیادہ سے زیادہ ایندھن کے انجیکشن کے لئے ضروری ڈیٹا فراہم کرکے۔ یہ آسانی سے انجن کے عمل کو یقینی بناتا ہے اور اسٹالنگ یا غلط فائر سے گریز کرتا ہے۔ یہاں آپ کے لئے ایک سوال ہے: کیمشافٹ پوزیشن سینسر کیا ہے؟

![پوائنٹ رابطہ ڈائیوڈس [تاریخ، تعمیر، ایپلیکیشن سرکٹ]](https://electronics.jf-parede.pt/img/electronics-tutorial/38/point-contact-diodes-history-construction-application-circuit-1.jpg)